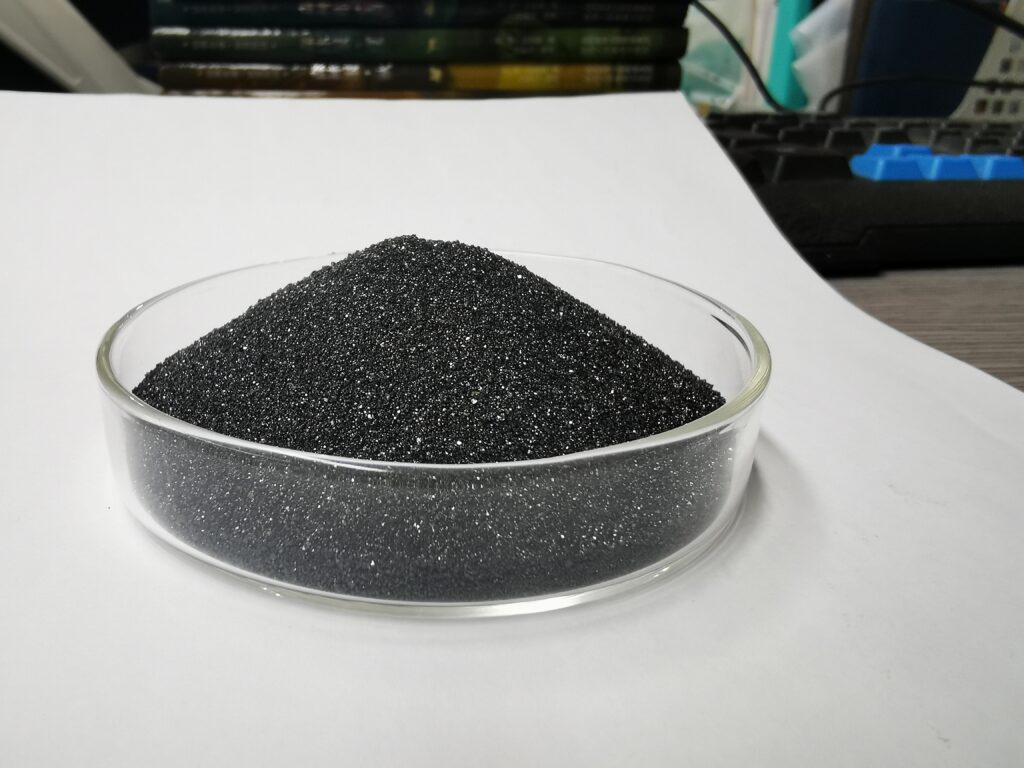

A areia de cromite (FeCr₂O₄) é um material refractário premium extremamente importante na indústria de fundição para a produção de martelos resistentes ao desgaste de alta qualidade e outras peças resistentes à abrasão, normalmente fabricadas em aço com alto teor de manganês (aço Hadfield, por exemplo, ZGMn13) ou ferro com alto teor de crómio .

A sua utilização não é para todo o molde, mas como um material de revestimento estratégico para resolver problemas específicos inerentes à fundição destas desafiantes ligas.

| Artigo | Unidade | Índice |

| Cr2O3 | % | 46,0 minutos |

| SiO2 | % | 1,0 máx. |

| FeO | % | 26,5 máx. |

| Alto | % | 0,30 máx. |

| MgO | % | 10,0 máx. |

| Al2O3 | % | 15,5 máx. |

| P | % | 0,003máx. |

| S | % | 0,003máx. |

| Cr/Fe | / | 1,55:1 |

| Densidade aparente | g/cm3 | 2,5-3 |

| Cor | / | Preto |

| PH | / | 7-9 |

| A quantidade de ácido | / | 2ML (MÁX.) |

| Percentagem de solo | % | 0,1 máx. |

| Percentagem de humidade | % | 0,1 máx. |

| O Sinterizado | 1600 | |

| Percentagem de ácido livre presente na areia | % | 0 |

| Densidade de enchimento | g/cm3 | 2.6 |

| Ponto de Sinterização | 1800 minutos | |

| Temperatura de fusão | 2180 |

Porque é que a areia de cromite é essencial para martelos resistentes ao desgaste?

Os martelos resistentes ao desgaste estão sujeitos a impactos e abrasão extremos. Para tal, são fundidos a partir de ligas que exigem um processo de fundição excecionalmente rigoroso:

Temperaturas de vazamento muito elevadas: excedendo frequentemente os 1500°C (2732°F).

Elevada atividade de óxido metálico: as ligas ricas em manganês (Mn) e crómio (Cr) são altamente reativas no seu estado fundido.

Alta contração: estas ligas contraem-se significativamente após a solidificação, criando tensão no molde.

Vantagens da areia de cromite:

Refratariedade excecional: com um ponto de fusão acima dos 1850 °C (3362 °F), mantém-se sólido e dimensionalmente estável às temperaturas de vazamento dos aços resistentes ao desgaste.

Elevada resistência à penetração de óxidos metálicos: é quimicamente neutro ou básico, o que o torna altamente resistente às escórias ácidas (por exemplo, MnO) formadas durante a fundição. Isto evita a queima química e a reação na interface metal-molde.

Baixa Expansão Térmica: Expande-se muito pouco quando aquecido, reduzindo significativamente o risco de veios ou fissuras no molde, evitando assim a penetração mecânica do metal.

Excelente condutividade térmica: dissipa o calor da superfície fundida mais rapidamente do que a areia de sílica. Este promove:

Estrutura de grãos mais fina: o arrefecimento mais rápido leva a uma estrutura de grãos metalúrgicos mais fina na superfície, o que pode melhorar a dureza da superfície e as propriedades de desgaste.

Melhor precisão dimensional: reduz o tempo que a superfície do metal permanece líquida, minimizando a penetração.

Elevada resistência à perfuração: a sua elevada densidade e dureza tornam a superfície do molde mais resistente à erosão quando o fluxo de metal fundido a atinge, preservando a forma do molde.

Como é utilizada a areia de cromite no processo de fundição?

Como areia de revestimento:

Uma camada de areia de cromite, normalmente com 20 a 100 mm de espessura , é colocada contra o padrão para formar a superfície da cavidade do molde que entrará em contacto com o metal fundido.

O restante molde (a areia de suporte) é preenchido com areia de sílica mais barata ou areia de olivina.

Este método fornece todos os benefícios da cromite diretamente onde é mais necessária.

Como uma areia central:

Para geometrias de núcleo complexas e difíceis de limpar, a utilização de areia de cromite garante que a areia não se funde nas superfícies internas da peça fundida.

Em Tintas e Revestimentos:

A areia de cromite é moída num pó fino e utilizada como principal agregado refractário em lavagens de moldes e núcleos (revestimentos).

Uma pasta de pó de cromite, um transportador (por exemplo, água ou álcool) e aglutinantes (por exemplo, farinha de zircão, resinas) é pulverizada ou escovada na superfície de um molde feito de areia comum.

Isto cria uma camada de barreira densa e altamente refratária. Esta é uma forma muito económica de utilizar as propriedades da cromite.